Laminate la rece galvanizafli ax mîneca și Bush

Laminate la rece galvanizafli ax mîneca și Bush

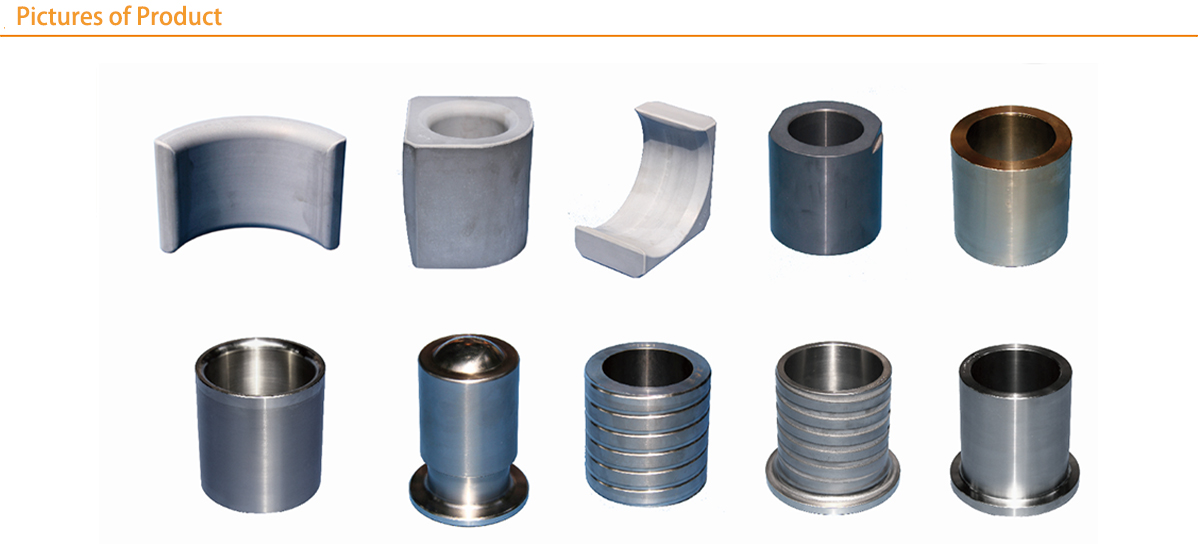

Manșonul și bucșe, sunt piesele cheie pentru o linie de galvanizare la cald de laminare la rece, sunt instalate pe capetele și brațele rolei chiuvetă și rola de stabilizare și folosite pentru a servi ca lagărele de antrenare ale acestor role. Ei trebuie să tolereze provocarea de la temperaturi ridicate, coroziunea zinc topit și abraziune. Din acest motiv, produsele tradiționale au dezavantajele unei viață scurtă, stabilitate slabă și costul global ridicat. Cu materiale avansate și proces special, am dezvoltat manșonul și seria bucșe cu o gamă largă de avantaje cum ar fi rezistenta la temperaturi ridicate, rezistență la abraziune și o funcționare stabilă. Ele pot ajuta în mod eficient clienții îmbunătățirea calității produselor și pentru a reduce costul global, prin urmare cererile satisfăcătoare ale clienților pentru diferite linii de producție.

|

Listă de produse de serie de suprafață mîneca și Bush de Taier |

||||

|

Produs Număr |

Duritate meci manșon bushist |

caracteristici |

Piața țintă |

caracteristică produsului |

|

TAIER01 |

ceramică HRC60- |

Bucsa arborelui: ★★★★★ Bucșă: ★★★★★ |

Panou auto premium, linii de placă electrocasnice | Bună stabilitate, durată de viață lungă, de înaltă performanță de cost, lider international |

|

TAIER02 |

HRC60-HRC45 |

Bucsa arborelui: ★★★ Bucșă: ★★★★ |

Mediu pentru panouri auto high-end, linii de placă electrocasnice | Buna stabilitate, de înaltă performanță de cost, lider intern |

|

TAIER03 |

ceramică HRC45- |

Bucsa arborelui: ★★★★★ Bucșă: ★★★ |

Mediu pentru panouri auto high-end, linii de placă electrocasnice | Buna stabilitate, de înaltă performanță de cost, remontați importate |

|

TAIER04 |

HRC40-HRC45 |

Bucsa arborelui: ★★★ Bucșă: ★★★ |

Panou auto comun, linii de placă electrocasnice | preț moderat și performanțe remarcabile |

|

TAIER05 |

HRC30-HRC35 |

Ax maneca: ★ Bucșă: ★ |

linie placă de construcție (tensiune de oală de zinc <500 kg) | Preț scăzut |

Chiuveta roll și stabilizând roll Series

Chiuveta roll și stabilizând roll Series

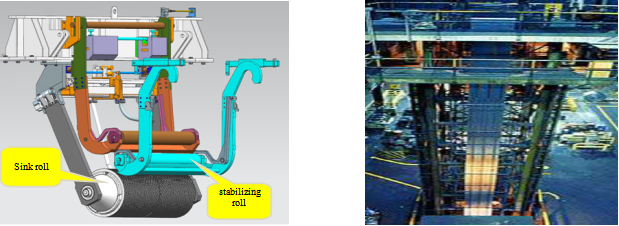

oală de zinc este echipamentul cheie al unității continue scufundare la cald de laminare la rece galvanizare, printre ele, „trei rulouri“ (chiuveta role, rola de stabilizare și rola de ghidare) sunt componente de bază în oală de zinc. „Trei Rolele“ sunt scufundate în soluția de zinc topit pentru o lungă perioadă de timp, și diferite forme de zguri de zinc, cum ar fi Zn-Fe, Fe-Al și Fe-Zn-Al sunt inevitabil prezente în lichidul de zinc, prin urmare, suprafața calitatea „trei cilindrii“ vor afecta în mod direct calitatea și randamentul oțelului benzi, ceea ce este valabil mai ales în producția de top de grad foaie exterioară automobil. Rola chiuvetă și rola de stabilizare fabricat de Anhui Taier Surface Engineering Technology Co, Ltd. este caracterizat prin performanță cost ridicat, durată lungă de viață, etc. Suprafața acoperiri ceramice ale rolei chiuveta, rola de stabilizare și rola de ghidare realizate cu avansate la nivel internațional ridicat tehnologia -velocity oxigen-combustibil (HVOF) sunt prezentate cu rezistență ridicată la uzură și rezistență puternică la zinc coroziune lichid; performanța anti-aderență a suprafeței ruloului este îmbunătățită prin tratarea tehnicii de etanșare de suprafață special dezvoltate; între timp, cu un design optimizat și fabricarea de canelura de suprafață chiuveta rola și controlul stabilizării microstructurii suprafeței ruloului, performanța de evacuare a zgurii și rezistența la zgură vâscoasă sunt mult îmbunătățite. Odată cu modernizarea produselor utilizatorilor și îmbunătățirea continuă a cerințelor de calitate benzi, experții cu experiență bogată de Anhui Taier Surface Engineering Technology Co, Ltd. va va oferi soluții de service și de sistem personalizate în toate aspectele și de a crea valoare pentru succesul dvs. pe baza privind condițiile de setul de client.

| Stare de serviciu: |

Zn-Al lichid / 460 ± 5 ℃, viteza de ≤200m / min |

proces de acoperire: |

HVOF / sigilat |

| Mod de eșec: | Coroziune, uzura, peeling |

Material de acoperire: |

ceramica metalice |

| Cerinte de performanta: | Rezistența la coroziune topit soluție de zinc, rezistență la uzură, rezistență ridicată la lipire | Indicator de viață de serviciu: |

Viața de acoperire: 40-60 zile |

Cuptor de tip rolă de serie

Cuptor de tip rolă de serie

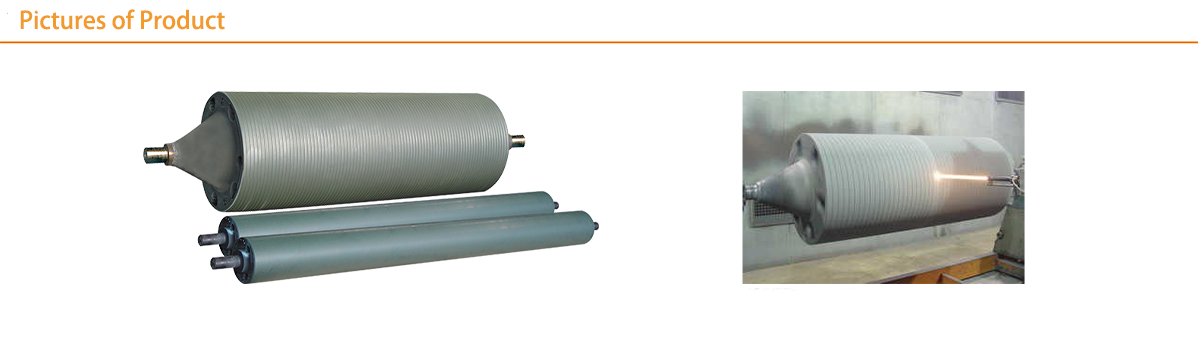

rola de cuptor este o componentă de bază în frig unitate de laminare de recoacere continuă și continuă galvanizare la cald unitate de recoacere cuptor. Datorită serviciului pe termen lung, la temperaturi ridicate, în plus față de a avea performanțe excelente rezistente la căldură, inclusiv de înaltă rezistență, rezistență puternică la temperaturi ridicate la oxidare la coroziune, o bună rezistență la uzură și o excelentă rezistență la șoc termic, stratul de cuptor rola de suprafață trebuie să aibă capacitatea excelenta de a rezista burl acumulat (burl acumulat de Fe pentru oțel obișnuit și burl acumulat de Mn pentru oțel de înaltă rezistență), pentru a asigura calitatea oțelului benzi, performanța de retenție rugozitate pe termen lung și stabilirea tensiunii în cuptor. Anhui Taier Surface Engineering Technology Co, Ltd. adoptă tehnologia avansată internaționale pulverizare continuă, inclusiv HVOF și arc de plasmă, The superaliaj temperatură înaltă + înveliș ceramic fabricat are avantajele de viață lungă de serviciu și de înaltă performanță de cost, precum și echipamente avansate de post-tratament și tehnologia poate fi utilizate pentru fabricarea rolelor pentru sobe de diferite tipuri și diferite role de rugozitate.

| Stare de serviciu: |

Temperatura ≤1,100 ℃, N 2 + H 2 |

proces de acoperire: |

APS, HVOF / sigilat |

|

Forma de îmbătrânire: |

Schelă, abraziune, fisuri și coroziune |

Material de acoperire: |

NiCr-crc, McrAIY + Al 2O , 3, McrAIY + ZRB 2 |

|

Cerința de proprietate: |

Rezistent la temperaturi ridicate a tumorii, abraziune și șoc termic |

Indicator de service de viață: |

≥3 ani |

Procesul de tip rolă de serie

Procesul de tip rolă de serie

Rola de proces este utilizat pe scară largă în toate unitățile de laminare la rece și, în general, lucrează în mediul atmosferic, în principal, inclusiv: de cotitură role, rola de corectare, rola tensiune, tensiune metru rola, bucla înapoi rola, etc, și este utilizat în principal pentru transmisie, corecție și a tensiunii de reglare a benzii, prin urmare, este necesar ca suprafața rolei trebuie să aibă o bună rezistență la uzură și performanță de retenție de tensiune, etc suprafața rolei este în contact direct cu banda, prin urmare, proprietățile suprafeței de acoperire va afecta în mod direct calitatea a benzii. Pentru a satisface nevoile de suprafață proces rola de diferite unități de laminare la rece și locații diferite, Anhui Taier Surface Engineering Technology Co, Ltd. adoptă avansate HVOF și post-tratament tehnologie de acoperire pentru a obține caracteristicile de la suprafața oglinzii la suprafața de proces cu rola de mare rugozitate. Tehnologia avansată asigură faptul că rola are o rezistență excelentă la uzură și performanță de retenție rugozitate, și rezolvă în mod corespunzător problema de adeziune a materiei străine de pe suprafața rolei, îndeplinind astfel cerințele utilizatorului pentru performanțe ridicate de cost, durată lungă de viață, de înaltă eficiență și de înaltă calitate rola de proces.

| Stare de serviciu: |

Atmosfera / temperatură constantă / SHS linie zincare la cald |

proces de acoperire: |

HVOF, suprapunând + HVOF / stingere + HVOF |

| Mod de eșec: | Purtați, peeling, aderența materiei străine |

Material de acoperire: |

Metalice din oțel ceramica / aliaj + ceramic metalizat |

| Cerinte de performanta: | Rezistenta la uzura, aderenta mare, rezistență la sfărâmare materiei străine |

Indicator de viață: |

Îmbunătățită cu mai mult de 3 ori comparativ cu rola galvanizat Gr |

Ghid Partea de laminari la cald Linie de producție

Ghid Partea de laminari la cald Linie de producție

Ghidajul lateral este de asemenea numit ghid, care este o parte importantă a liniei de producție de laminare la cald și este utilizat pentru a asigura stabilitatea și directionality a benzii laminate la cald în timpul deplasare (in special inainte de bobinare), în general, există un grup sau mai multe grupuri de ghiduri laterale. În timpul funcționării unității de laminare la cald, cele cu temperatură înaltă și de mare viteză la cald laminate contactele foaie și se freacă cu ghidajul lateral, care are ca rezultat sunt uzură gravă a părții de contact și pot cauza astfel de probleme de calitate ca bavuri și zgârieturi pe marginea din foaia laminată la cald. Pierderea de uzură a ghidajului lateral realizat din oțel carbon convențional este 10-15mm o zi, ceea ce duce la înlocuirea și repararea ghidajul lateral al unității de laminare la cald în fiecare zi.

Amorf de acoperire ceramic compozit fabricat de compania noastra cu o tehnologie avansată de placare cu plasma are excelente duritate normală temperatură și duritate la temperatură ridicată, între timp, cu compoziția chimică optimizată a materialului, coeficientul de frecare este redusă în mod eficient și proprietatea rezistent la uzură a materialului este imbunatatit foarte mult. Produsul este caracterizat printr-o tehnologie de vârf intern și internațional avansate, iar ghidajul lateral fabricat are o durată de viață de până la 5-7 zile.

Performanță excelentă de cost

- Reducerea volumului de muncă la locul de producție

Înlocuirea a făcut o dată pe zi este îmbunătățită la o dată la fiecare 5-7 zile, volumul de muncă de înlocuire a personalului de întreținere este redusă și sudura de reparare este eliminată; site-ul este eliberat și cantitatea de piese de schimb pentru ghidajul lateral este redus.

- Reducerea uzurii și îmbunătățirea calității produselor

Adâncimea canelurii de ghidare laterală de viață lungă scade după uzură, reducând deteriorarea benzii de laminare la cald și de a îmbunătăți calitatea benzii de rulare la cald product.The poartă adâncimea de ghidaj lateral din otel carbon este mai mare de 5 mm pe zi și poate chiar ajunge la 10-15 mm.The adâncime totală de ghidaje laterale adoptate cu noua tehnologie de poartă poate fi redusă la 1 mm pe zi.

- Îmbunătățirea producției de linie de producție de laminare la cald

Reducerea frecvenței de înlocuire este benefică pentru creșterea producției de teren. În cazul în care durata de viață a ghidaj lateral este crescut de la 1 zi la 5 zile, timpul de producție a liniei de producție de laminare la cald poate fi majorat cu 8 ore în fiecare lună. Luând linia de 1780 fierbinte de producție de laminare, de exemplu, cel puțin 1000 de tone de foi laminate la cald poate fi crescută pe an.

Ø Reducerea volumului de muncă la locul de producție

Laminar de tip rolă de răcire

Laminar de tip rolă de răcire

rola de răcire laminară este instalat între laminorul de finisare și Recoiler care este folosit în laminor de benzi la cald. Temperatura benzii este bine controlată prin răcire cu apă pentru a asigura funcționarea normală a înfășurării. Rola de răcire laminară este în principal împărțită rola de răcire interioară și rola de răcire exterioară. Când moara de laminare la cald este în funcționare, frecarea dintre banda de laminare la cald la temperatură ridicată și viteză mare și rola, iar suprafața ruloului de răcire este supusă eroziunii și răcirea apei care circulă repetat. Principalele tipuri de defectare ale sulului convenționale de răcire laminar sunt uzură a suprafeței ruloului, coroziune, peeling suprafață rola, și eșecul lanțului de antrenare cu role.

Rola de răcire laminar de înaltă performanță dezvoltat de compania noastra adoptă tehnologia avansată cu laser placare. Suprafața rola are o rezistență excelentă la uzură și rezistență la coroziune. Stratul întărit și corpul rolei sunt lipirea metalurgice cu rezistență ridicată la lipire. În același timp, prin optimizarea și îmbunătățirea materialului și a structurii și rezistența rolei de răcire este bine îmbunătățită, fenomenul pătrunderii apei și blocări a lagărului este împiedicată în mod eficient, iar durata de viață și timpii reproducând sunt de asemenea îmbunătățite. Tehnologia de produs ajunge în poziția de lider atât acasă, cât și în străinătate. Durata de viață a de răcire laminar suprafața rolei este de două ori cea a procesului de sudare prin pulverizare rola de adoptare.

Performanță excelentă de cost:

Performanță excelentă strat durificat

Prin utilizarea tehnologiei cu laser de placare caracterizata prin răcire termică și rapidă rapidă, procedura de lucru de preîncălzire și recoacere sunt eliminate. Temperatura substratului este coborâtă pentru a reduce căldura afectează de piesa de lucru. Stratul de placare și substratul sunt lipirea foarte metalurgice. Stratul de placare este fin organizat fără pori fini, și are o rezistență excelentă la uzură și rezistență la coroziune.

Stabilitate și fiabilitate

Corpul rolei și capul axului sunt realizate din material rezistență mai mare. Filetarea, sablare și retopirea nu sunt necesare în procesul de preparare a acoperirii, care îmbunătățește semnificativ intensitatea utilizării. a rolei de răcire. Prin optimizarea și îmbunătățirea structurii portante sigiliu, fenomenele care poartă pătrunderea apei și blocări sunt prevenite în mod eficient.

Calitatea oțelului benzi este îmbunătățită și poluarea mediului înconjurător este redusă

Durata de viață a rolei în sine se extinde din cauza rezistenței sale excelente de rezistență la uzură și coroziune, care îmbunătățesc calitatea mai bună a suprafeței produsului din oțel benzi. Procesul de producție roll companiei noastre de înaltă performanță de răcire laminar are un consum redus de energie și îndeplinește cerințele de fabricație verde, fără poluarea mediului.

Cristalizator pentru Turnarea continuă

Cristalizator pentru Turnarea continuă

Cristalizor în unitatea de turnare continuă este un fund mucegai oțel lingou de apă de răcire forțată, care este de obicei denumit „inima“ de echipamente de turnare continuă și este în principal utilizat pentru a face oțelul topit se solidifică în învelișul dală de dimensiunea și forma cerută și să se asigure uniform, generarea stabilă și continuă a crustei lingoului. cristalizatorplacă de cupru este componenta de bază în această „inimă“, suprafața plăcii de cupru este în contact direct cu oțelul topit, iar frecarea cu suprafața plăcii de cupru se intensifică după oțelul topit se solidifică în crustei lingoului, plus coroziunea de zgură protectoare, prin urmare, suprafața plăcii de cupru trebuie să aibă o bună rezistență la cracarea termică, uzură și coroziune. Placa cristalizator de cupru fabricat de Anhui Taier Surface Engineering Technology Co, Ltd. este un strat rezistent la temperaturi ridicate, uzură și coroziune, care se face cu HVOF avansată, iar principalele sale componente sunt aliaje cu temperaturi ridicate sau aliaje de temperatură înaltă + ceramică și altele materiale. Proprietatile excelente ale materialului de acoperire asigură că placa de cupru poate lucra la viteza mare tragere și suma totală a oțelului utilizat la un moment dat este semnificativ îmbunătățită, reducând costul total pentru funcționarea echipamentului de utilizator și creșterea unității de ieșire.

| Stare de serviciu: | Temperatura suprafeței de contact cu oțelul lichid ≤500 ℃ | proces de acoperire: | HVOF / retopire |

| Mod de eșec: | Wear, fisura, coroziune | Material de acoperire: | aliaje rezistente la uzură |

| Cerinte de performanta: | Rezistenta la uzura, rezistenta la coroziune, conductivitate termică bună | Indicator de viață: | Îmbunătățită de 4-6 ori comparativ cu galvanizat electro-Ni |