Холоднокатаний гаряче цинкування втулки вала і Буш

Холоднокатаний гаряче цинкування втулки вала і Буш

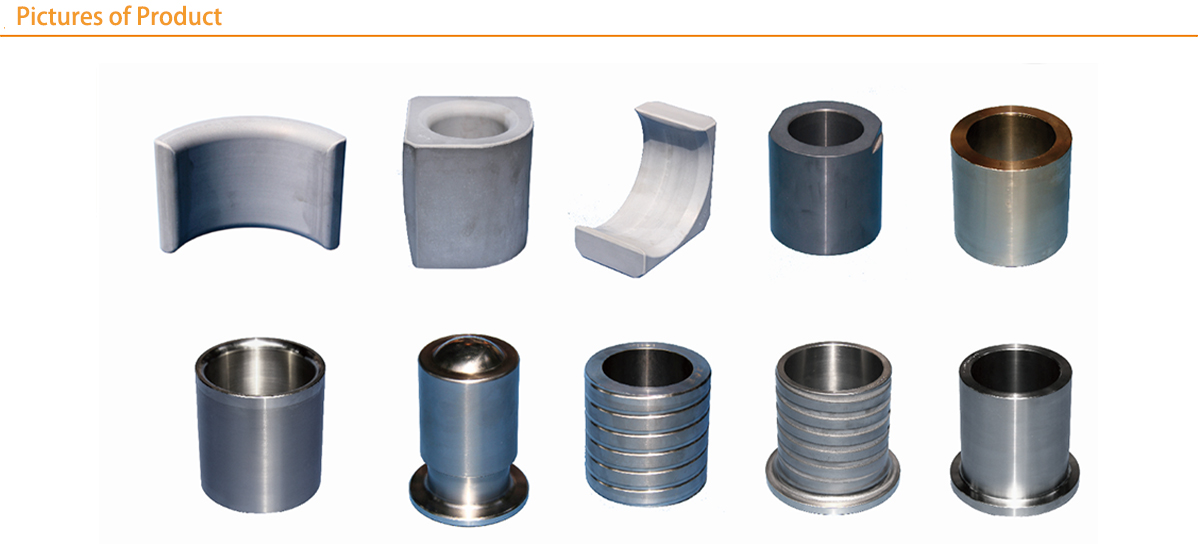

Втулки і втулки, є ключовими частинами для холодної прокатки гарячого цинкування лінії, встановлені на головах і плечах валка і стабілізуючий валки і використовуються в якості приводних підшипників цих валків. Вони повинні терпіти виклик від високої температури, корозії під дією розплавленого цинку і стирання. З цієї причини традиційних продукти мають недоліки короткого терміну служби, низьку стабільність і високу вартість комплексної. За допомогою вдосконалених матеріалів і спеціального процесу, ми розробили втулку і серію втулки з широким спектром переваг, таких як стійкість до високої температури, стійкість до стирання і стабільної роботи. Вони можуть ефективно допомогти клієнтам підвищити якість продукції і знизити вартість всеосяжної, забезпечивши тим самим виконання вимог замовника для різних виробничих ліній.

|

Список продуктів серії поверхні рукава і Буша Taier |

||||

|

продукт номер |

твердість матч рукав-втулка |

характеристика |

Цільовий ринок |

характеристика продукту |

|

TAIER01 |

HRC60- керамічні |

Втулка вала: ★★★★★ втулка: ★★★★★ |

Преміум панель автомобіля, побутова техніка лінія пластинчастої | Хороша стійкість, тривалий термін служби, висока ефективність витрат, провідний міжнародний |

|

TAIER02 |

HRC60-HRC45 |

Втулка вала: ★★★ втулка: ★★★★ |

Середньостроковий високий клас автомобіль панелі, побутова техніка лінії плит | Хороша стабільність, висока ефективність витрат, Вітчизняні провідний |

|

TAIER03 |

HRC45- керамічні |

Втулка вала: ★★★★★ втулка: ★★★ |

Середньостроковий високий клас автомобіль панелі, побутова техніка лінії плит | Хороша стабільність, висока продуктивність вартості, Replace імпортована |

|

TAIER04 |

HRC40-HRC45 |

Втулка вала: ★★★ втулка: ★★★ |

загальна панель автомобіля, побутова техніка лінія пластинчастої | Помірна ціна і видатна продуктивність |

|

TAIER05 |

HRC30-HRC35 |

Втулка вала: ★ втулка: ★ |

Будівельні плити лінія (напруга горщика цинку <500 кг) | Низька ціна |

Валок і стабілізуючи Ролл серія

Валок і стабілізуючи Ролл серія

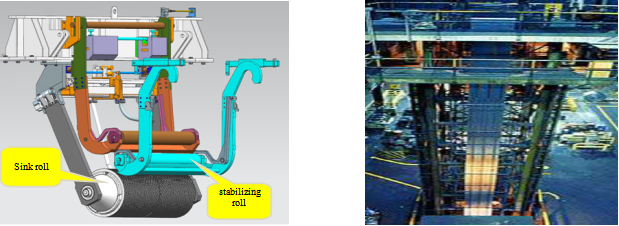

горщик Цинку є ключовим обладнанням холодної прокатки безперервної гарячого цинкування одиниці, серед них, «три булочки» (валок, стабілізація крену і спрямовує валик) є основними компонентами в горщику цинку. «Три булочки» занурена в розплавленому розчині цинку протягом тривалого часу, а також різні форми цинку шлаків, такі як Zn-Fe, Fe-Al і Fe-Zn-Al неминуче присутні в цинковій рідини, таким чином, поверхня якість «трьох рулонів» буде безпосередньо впливати на якість і вихід смугової сталі, що особливо актуально в виробництві топ класу автомобільного зовнішнього листа. Валок і стабілізація крен виробництва Аньхой Taier Surface Engineering Technology Co., Ltd. характеризуються високою продуктивністю витрат, тривалий термін служби і т.д. Поверхня керамічних покриттів на валку, стабілізуючі рулонної і керівництво рулету з міжнародним передовим високим технологія -velocity киснево-паливо (HVOF) відрізняються високою зносостійкістю і стійкістю до сильного цинку рідини корозії; продуктивність анти-адгезія поверхні валка підвищується за рахунок обробки спеціально розробленої методики поверхневої герметизації; Тим часом, з оптимізованим проектуванням та виготовленням поверхні канавки і контролю стабілізуючою поверхні валка мікроструктури валка, продуктивність шлаку розряду і опір вузького шлаку значно поліпшуються. З оновленням продуктів користувача і постійним вдосконаленням вимог до якості смуги, фахівці з багатим досвідом Аньхой Taier Surface Engineering Technology Co., Ltd. нададуть вам персоналізовані послуги і системних рішення у всіх аспектах і створити цінність для вашого успіху на основі на умовах безлічі клієнтів.

| Стан обслуговування: |

Zn-Al - рідина / 460 ± 5 ℃, швидкість ≤200m / хв |

Процес нанесення покриття: |

HVOF / запечатаний |

| Режим збою: | Корозія, знос, лущення |

Матеріал покриття: |

металеві керамічні |

| Вимоги до робочих характеристик: | Стійкість до дії розплавленого цинку корозії розчину, зносостійкість, високу міцність зчеплення | Індикатор Термін служби: |

Життя покриття: 40-60 днів |

Піч Ролл серії

Піч Ролл серії

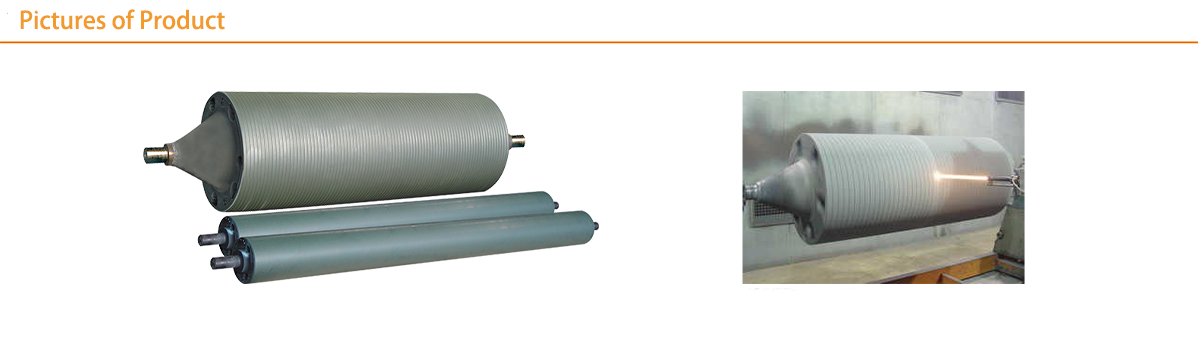

Піч рол є основним компонентом в холодної прокатки безперервного відпалу і агрегату безперервного гарячого цинкування блоку печі відпалу. Через тривалу експлуатацію при високій температурі, в доповненні до наявності стійкою відмінною теплової продуктивності в тому числі високої міцності, сильну стійкості до корозії до окислення при високій температурі, хороша зносостійкість і чудовою термостійкість, піч рулон поверхні покриття повинне мати чудову здатність до опору накопичена капа (накопичений капа заліза для звичайної стали і накопичених капа Мп для високоміцної сталі), щоб гарантувати якість смугової сталі, довгострокові показники утримання шорсткості і створення натягу в печі. Аньхой Taier Surface Engineering Technology Co., Ltd. приймає міжнародну передову технологію безперервної напилення, включаючи HVOF і плазмову дугу, високу температуру Суперсплав + керамічне покриття, виготовлене має перевагу тривалого терміну служби і високої продуктивність, вартості та сучасне обладнання після обробки і технологій можуть бути використано для виготовлення печі рулонів різних типів валків і різної шорсткості.

| Стан обслуговування: |

Температура ≤1,100 ℃, Н 2 + Н 2 |

Процес нанесення покриття: |

APS, HVOF / запечатаний |

|

Форма старіння: |

Риштування, садна, тріщини і корозія |

Матеріал покриття: |

NiCr-CrC, MCrAlY + Al 2O 3, MCrAlY + ZrB 2 |

|

Вимога нерухомості: |

Стійкість до високої температури пухлини, садна і теплового шоку |

Індикатор Термін служби: |

≥3 років |

Процес Ролл серії

Процес Ролл серії

Рулон процесу широко використовуються у всіх одиницях холодної прокатки, і як правило, працює в атмосферному середовищі, головним чином, в тому числі: поворотний рулон, рулон корекції, напруга рулон, вимірювач натягу рулон, рулон петлю назад, і т.д., і вона в основному використовується для передачі, корекція і регулювання натягу смуги, отже, необхідно, щоб поверхня валика повинна мати гарну зносостійкість і продуктивність натягу утримання і т.д. поверхню рулону знаходиться в безпосередньому контакті з смугою, таким чином, властивість поверхні покриття буде безпосередньо впливати на якість смуги. Для того, щоб задовольнити потреби процесу рулонної поверхні різних блоків холодної прокатки і різних місцях, Аньхой Taier інженерії поверхні технології Лтд приймає передову HVOF і пост-обробки технології покриття, щоб отримати характеристики від дзеркальної поверхні до поверхні рулону з процесом висока шорсткість. Удосконалена технологія гарантує, що ролик має відмінну стійкість до зношування і шорсткість продуктивності зберігання, і належним чином вирішує проблему прилипання сторонніх часток на поверхні валка, що відповідає вимоги користувача для забезпечення високої продуктивності вартості, тривалого терміну служби, високої ефективності і високої якості процес рулону.

| Стан обслуговування: |

Атмосфера / постійна температура / HSS гаряче цинкування лінії |

Процес нанесення покриття: |

HVOF, накладаючи + HVOF / гарт + HVOF |

| Режим збою: | Носіть, лущення, сторонню речовину адгезії |

Матеріал покриття: |

Металева кераміка / сплав сталь + кераміка Сталевий |

| Вимоги до робочих характеристик: | Зносостійкість, висока міцність зчеплення, стійкість до зовнішнього дроблення речовини |

Індикатор Життя: |

Поліпшення більш ніж в 3 рази в порівнянні з Gr оцинкованого рулону |

Бічний направляючої гарячої прокатки виробничої лінії

Бічний направляючої гарячої прокатки виробничої лінії

Бічний спрямовуюча також називається провідником, який є важливою частиною гарячої прокатки виробничої лінії і використовується для забезпечення стабільності і спрямованості гарячекатаної смуги під час руху (особливо перед скручуванням), як правило, існує група або багато групи бічних напрямних. Під час експлуатації гарячої прокатки блоку, високотемпературні і високошвидкісні гарячекатані контакти листа і треться з стороні, що призводить серйозно знос контактної частини і викликати такі проблеми якості, як задирки і подряпини на краю з гарячекатаного листа. Втрати на знос стороні, виготовленої зі звичайної вуглецевої сталі 10-15 мм в день, що призводить до заміни і ремонту бічній направляє гарячої прокатки блоку кожен день.

Аморфний композит керамічного покриття виготовлені наша компанія з передовою технологією плазмової оболонки має відмінну нормальну твердість температури і високу твердість температури, тим часом, з оптимізованим хімічним складом матеріалу, коефіцієнт тертя ефективно зменшуються і зносостійке властивість матеріалу значно покращився. Продукт характеризується внутрішніми-ведуча і міжнародними передовими технологіями, а також бічні напрямна виготовлена має термін служби до 5-7 днів.

Відмінна продуктивність вартість

- Знизити навантаження на виробничому майданчику

Заміна проводиться один раз в день поліпшується один раз кожні 5-7 днів, навантаження для заміни обслуговуючого персоналу скорочується і ремонтна зварювання виключається; сайт випущений і кількість запасних частин до бічної напрямної знижується.

- Зниження зносу і підвищення якості продукції

Глибина канавки довговічною бічній направляє знижується після того, як знос, зменшуючи пошкодження гарячої прокатки смуги і поліпшити якість гарячої прокатки смуги product.The носити глибину вуглецю бічній направляє стали більш ніж на 5 мм на добу, а може навіть до 10-15 mm.The загальних носити глибину бічних напрямних , прийнятий з новою технологією може бути зменшено до 1 мм на добу.

- Поліпшення виходу гарячої прокатки виробничої лінії

Зменшення частоти заміни є вигідним для збільшення виробництва поля. Якщо термін служби бічній направляє збільшується від 1 дня до 5 днів, час виробництва гарячої прокатки виробничої лінії може бути збільшена на 8 годин щомісяця. Беручи 1780 гарячої прокатки виробничої лінії в якості прикладу, щонайменше, 1000 тонн гарячекатаних листів можуть бути збільшені в рік.

Ø Зменшити навантаження на виробничому майданчику

Ламінарний Ролл Охолодження

Ламінарний Ролл Охолодження

Ламінарний рол охолодження встановлюються між чистової кліттю і Recoiler, який використовується в гарячих смугах прокатного стану. Температура смуги жорстко контролюється водяним охолодженням, щоб забезпечити нормальну роботу навивки. Ролл охолодження ламинарного в основному поділяються на внутрішній рулон охолодження і зовнішній валок охолодження. Коли стан гарячої прокатки знаходиться в експлуатації, тертя між гарячої прокатки смуги при високій температурі і високій швидкості і крену, і охолоджуючої поверхні валка піддається повторної ерозії і охолодження оборотної води. Основні види відмов звичайного рулону ламинарного охолодження є зносом поверхні валків, корозії, поверхні валка пілінгу, і відмова ланцюга ролика приводу.

Високопродуктивний ламинарного охолодження рулону, розроблений нашою компанією приймає передові технології лазерної наплавки. Поверхня валка має відмінну зносостійкість і стійкість до корозії. Загартований шар і крен кузов металургійне склеювання з високою міцністю склеювання. У той же час, за рахунок оптимізації і поліпшення матеріалу і структуру і міцність охолоджуючого валка добре поліпшується, явище проникнення води і заклинювання підшипника ефективно запобігає, а термін служби і часу відтворення також покращені. Технологія продукту досягає лідируючі позиції як вдома, так і за кордоном. Термін служби ламинарного охолодження валка поверхні вдвічі більше, ніж в процесі зварювання розпилення рулонного прийняття.

Відмінна продуктивність вартість:

Відмінні характеристики загартованого шару

Завдяки використанню технології лазерної наплавки характеризується швидким тепловим і швидким охолодженням, робоча процедура попереднього нагріву і відпалу усунені. Температура підкладки знижується, щоб зменшити тепло впливає на оброблюваної деталі. Шар оболонки і підкладки мають високі металургійне склеювання. Лицьова шар тонко організована без дрібних пір, і він має відмінну стійкість до зношування і корозії.

Стабільність і надійність

Крен кузова і головка шпинделя виконані з матеріалу підвищеної міцності. Гвинтові різання, піскоструминна обробка і переплавки не потрібні в процесі підготовки покриття, що значно підвищує інтенсивність використання. охолоджуючий валок. За допомогою оптимізації і поліпшення структури підшипника ущільнення, явище підшипника проникнення води і заклинювання ефективно запобігає.

Якість сталевої штаби поліпшується і забруднення навколишнього середовища знижується

Термін служби самого ролика розширюється через його чудовою зносостійкості і корозійної стійкості, що краще поліпшити якість поверхні смуги сталевого продукту. Процес виробництва нашої компанії високопродуктивні ламинарного охолодження рулону має низьке споживання енергії і відповідає вимогам зеленого виробництва без забруднення навколишнього середовища.

Кристаллизатор для безперервного лиття

Кристаллизатор для безперервного лиття

Кристаллизатор в безперервному блоці лиття є бездонним став кристалізатором примусового охолодження води, яке зазвичай називають «серцем» обладнань для безперервного лиття і в основному використовується , щоб зробити розплавлену стало поступово твердне в плиті оболонку необхідного розміру і форми і забезпечити рівномірний, стабільний і безперервна освіта оболонки плити. Кристаллизатор мідна пластина є ключовим компонентом у цьому «серце», поверхня мідної пластини знаходиться в безпосередньому контакті з рідкою сталлю, і тертя з поверхнею мідної пластини посилюється після того, як розплавлена сталь твердне в оболонку плити, плюс корозія захисним шлаку, таким чином, поверхня мідної пластини повинна мати хорошу стійкість до термічного крекінгу, знос і корозія. Кристаллизатор мідна пластина виробництва Аньхой Taier інженерії поверхні технології Лтд є покриттям стійка до високої температури, зносу і корозії , який зроблений з передовими HVOF, і його основні компоненти високотемпературних сплавів або жароміцних сплавів + кераміка та інші матеріали. Відмінні властивості матеріалу покриття переконайтеся , що мідна пластина може працювати на високій швидкості витягування і загальної кількості стали , використовуваної в один час значно поліпшується, що знижує загальну вартість для функціонування призначеного для користувача устаткування і збільшення виходу блоку.

| Стан обслуговування: | Температура поверхні контакту з рідкої сталлю ≤500 ℃ | Процес нанесення покриття: | HVOF / переплавки |

| Режим збою: | Знос, тріщини, корозія | Матеріал покриття: | зносостійкий сплав |

| Вимоги до робочих характеристик: | Зносостійкість, корозійна стійкість, гарну теплопровідність | Індикатор Життя: | Поліпшення в 4-6 разів в порівнянні з гальванізованою Ni |