冷間圧延シャフトスリーブとブッシュを溶融亜鉛めっき

冷間圧延シャフトスリーブとブッシュを溶融亜鉛めっき

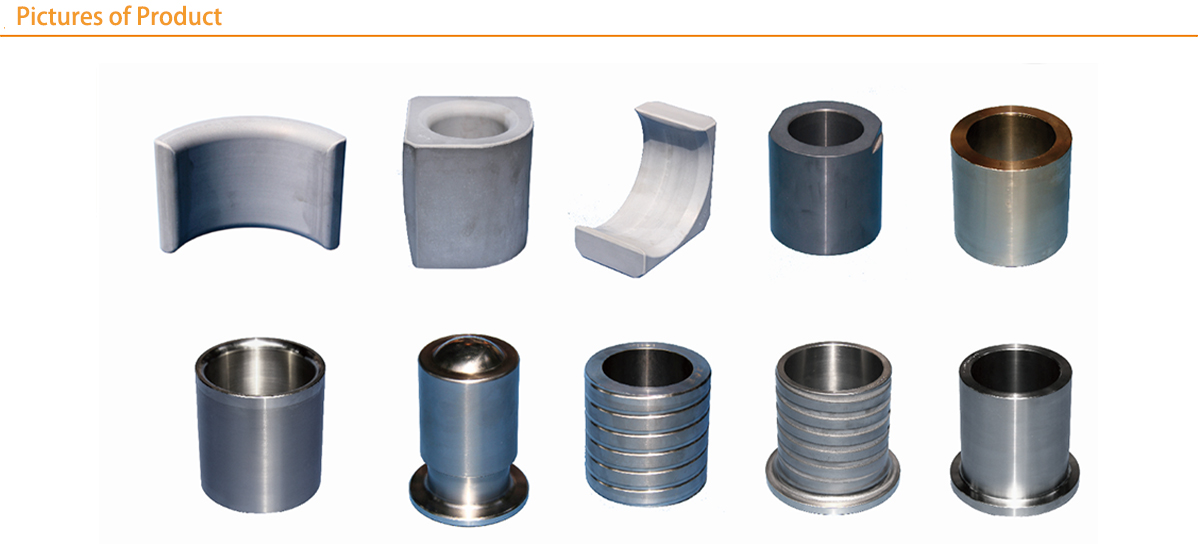

スリーブとブッシングは、冷間圧延ホット亜鉛めっきラインのキーパーツである、シンクロールと安定化ロールの頭や腕にインストールされ、これらのロールの駆動軸受として機能するように使用されます。 彼らは、溶融亜鉛や摩耗により、高温、腐食からの挑戦を容認しなければなりません。 このため、伝統的な製品は、短い寿命、低い安定性と高い総合的なコストの欠点を持っています。 先端材料及び特殊処理により、我々は、耐摩耗性及び安定した動作に対して高温、抵抗に対する耐性のような利点の広い範囲を有するスリーブとブッシュシリーズを開発しました。 彼らは効果的に、それによって異なる生産ラインのための顧客の要求を満たす、顧客が製品の品質を向上させ、総合的なコストを削減することができます。

|

シリーズ表面の製品の一覧スリーブとTaierのブッシュ |

||||

|

製品 数 |

硬マッチ スリーブブッシング |

特徴 |

目標市場 |

製品の機能 |

|

TAIER01 |

HRC60-セラミック |

シャフトスリーブ:★★★★★ ブッシュ:★★★★★ |

プレミアムカーパネル、家電プレート線 | 国際一流の優れた安定性、長寿命、高いコストパフォーマンス、 |

|

TAIER02 |

HRC60-HRC45 |

シャフトスリーブ:★★★ ブッシュ:★★★★ |

中〜高級車のパネル、家電プレート線 | 優れた安定性、高いコストパフォーマンス、国内の大手 |

|

TAIER03 |

HRC45-セラミック |

シャフトスリーブ:★★★★★ ブッシュ:★★★ |

中〜高級車のパネル、家電プレート線 | 優れた安定性、高いコストパフォーマンスでは、輸入交換してください |

|

TAIER04 |

HRC40-HRC45 |

シャフトスリーブ:★★★ ブッシュ:★★★ |

一般的な車のパネル、家電プレート線 | 適度な価格と優れたパフォーマンス |

|

TAIER05 |

HRC30-HRC35 |

シャフトスリーブ:★ ブッシュ:★ |

建物プレート線(亜鉛ポットの張力<500キロ) | 低価格 |

シンクロールおよび安定化ロールシリーズ

シンクロールおよび安定化ロールシリーズ

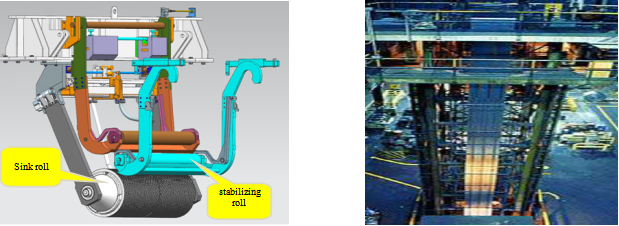

亜鉛ポットは、冷間圧延、連続溶融亜鉛めっきユニットの主要機器である、中でも、「三本ロール」(シンクロール、安定化ロール及びガイドロール)は、亜鉛ポットにおけるコア成分です。 「三本ロールは」長時間溶融亜鉛溶液中に浸漬され、例えばZn-Fe系、のFe-Al系およびFe-Zn系、Al等の亜鉛スラグの異なる形態亜鉛液体中に必然的に存在し、従って、表面「三本ロール」の品質は、直接最高級の自動車外板の製造において、特にそうである帯鋼の品質や歩留まりに影響を与えます。 安徽Taier表面エンジニアリングテクノロジー社製シンクロールと安定化ロールは、株式会社は、高コスト等の性能、長寿命、表面シンクロールのセラミックコーティング、高い国際的に高度で作られた安定化ロール及びガイドロールを特徴とします-velocity酸素燃料(HVOF)技術は、高い耐摩耗性と液体腐食を亜鉛に強い抵抗で紹介されています。 ロール表面の付着防止性能は、特別に開発された表面の封止技術の処理によって増強されます。 一方、安定化ロールの表面微細構造のシンクロール表面の溝と制御の最適化された設計と製造に、スラグ排出性能及び粘性スラグに対する耐性が大幅に改善されます。 ユーザー製品のアップグレードおよびストリップ品質要件の継続的な改善では、安徽Taier表面工学技術有限公司の豊富な経験を持つ専門家は、(株)は、すべての面で個人的なサービスおよびシステムソリューションを提供しますし、ベースのあなたの成功のために価値を創造します顧客セットの条件に。

| サービス条件: |

/ 460±5℃のZn-Al系液体、スピード≤200m/分 |

コーティングプロセス: |

HVOF /密封されました |

| 故障モード: | 腐食、磨耗、剥離 |

コーティング材料: |

メタリックセラミック |

| 性能要件: | 溶融亜鉛溶液の腐食への耐性、抵抗性、高い接合強度を着用 | 寿命インジケーター: |

コーティングの寿命:40〜60日 |

炉ロールシリーズ

炉ロールシリーズ

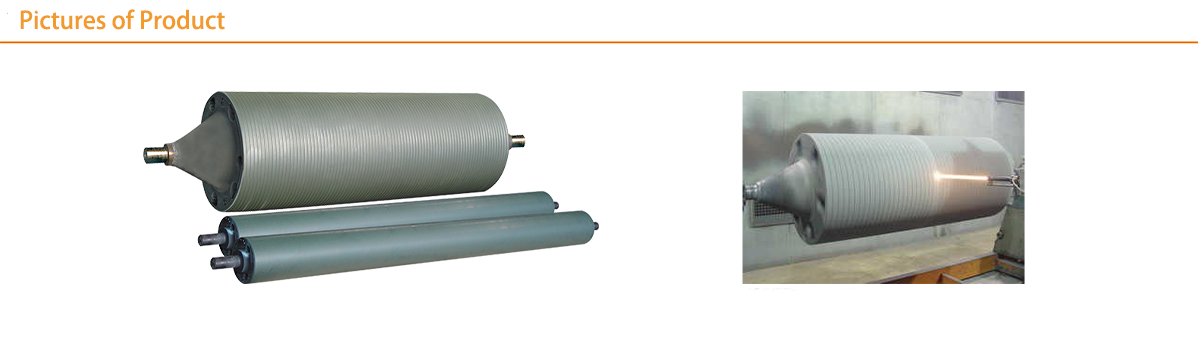

炉ロールは、冷間圧延、連続焼鈍部と連続溶融亜鉛めっきユニット焼鈍炉内のコアコンポーネントです。 高い温度での長期的なサービスのために、高強度、高温酸化腐食に強い抵抗性、良好な耐摩耗性と優れた耐熱衝撃性などの優れた耐熱性能を有することに加えて、炉ロール表面コーティングは抵抗する優れた能力を有していなければなりません累積バール(普通鋼と高強度鋼のMnを蓄積バールのための鉄の蓄積バール)、長期的な粗さの保持性能や炉内の緊張の確立を帯鋼の品質を確保します。 安徽Taier表面エンジニアリング技術有限公司は、高温超合金+セラミックコーティングを製造し、HVOF及びプラズマアークを含む国際的な高度な連続スプレー技術を採用し、長寿命の利点と高いコストパフォーマンス、および高度な後処理設備と技術を持っていることができます様々なロールタイプと異なる粗さの炉ロールを製造するために使用されます。

| サービス条件: |

温度≤1,100℃、N 2 + H 2 |

コーティングプロセス: |

密封されたAPS、HVOF / |

|

老化のフォーム: |

足場、摩耗、亀裂や腐食 |

コーティング材料: |

前記NiCr-CRC、のMCrAlY +のAl 2O 3、のMCrAlY +たZrB 2 |

|

プロパティの要件: |

高温腫瘍、摩耗及び熱衝撃に耐性 |

寿命インジケータ: |

≥3年 |

プロセスロールシリーズ

プロセスロールシリーズ

プロセスロールは、広く全て冷間圧延ユニットで使用され、一般的に主に含む、大気環境で動作される:などロール、補正ロール、テンションロール、テンションメータロール、ループバックロールを、回転、それは主に伝送するために使用されます補正とストリップのテンション調整、したがって、ロール表面が良好な耐摩耗性とテンション維持性能を有するものとすることが必要とされる、などのロール表面がストリップと直接接触しているので、コーティングの表面特性は、直接品質に影響を与えますストリップの。 別の冷間圧延ユニットと異なる場所のプロセスロール表面のニーズを満たすために、安徽省Taier表面エンジニアリング技術有限公司は、とプロセスのロール表面に鏡面からの特性を得るために、高度なHVOFコーティングの後処理技術を採用します高い粗さ。 高度な技術は、ローラが、優れた耐摩耗性と粗さの保持性能を持っていることを確認し、適切にロール表面に異物の付着の問題を解決し、従って高いコストパフォーマンス、長寿命、高効率、高品質のために、ユーザの要件を満たしますプロセスロール。

| サービス条件: |

大気/一定温度/ HSSホット亜鉛めっきライン |

コーティングプロセス: |

HVOF、オーバーレイ+ HVOF /焼入れ+ HVOF |

| 故障モード: | 剥離、摩耗、異物付着 |

コーティング材料: |

金属セラミック/合金鋼+金属セラミック |

| 性能要件: | 異物破砕に対する抵抗性、高い接合強度、耐摩耗性 |

ライフインジケータ: |

Grの亜鉛メッキロールに比べて3倍以上で改善 |

熱間圧延生産ラインのサイドガイド

熱間圧延生産ラインのサイドガイド

サイドガイドはまた、熱間圧延製造ラインの重要な部分であり、(特にコイリング前)走行中に熱間圧延ストリップの安定性と方向性を確保するために使用されるガイドと呼ばれ、一般に、基または多くがありますサイドガイドのグループ。 熱間圧延機の動作中、高温、高速熱延板のコンタクトとをもたらすサイドガイドでこすり、接触部の深刻な摩耗であり、エッジにバリや傷などの品質上の問題を引き起こします熱延板の。 従来の炭素鋼製のサイドガイドの摩耗量は、熱間圧延ユニットのサイドガイド毎日の交換や修理をもたらす10〜15ミリメートル日、です。

先進プラズマクラッディング技術は、優れた常温硬度および高温硬度を有するとともに、当社によって作製アモルファス複合セラミックコーティングは、また、材料の最適化された化学組成と、摩擦係数を効果的に低減され、材料の耐摩耗性であります大幅に改善。 製品は、国内大手および国際的な先進技術によって特徴付けられ、そして製造サイドガイドは、最大5~7日の寿命があります。

優れたコストパフォーマンス

- 作業負荷を軽減し 、生産現場で

一日一回行わ交換が一度5~7日に改善され、保守要員の交換のための負荷が低減され、補修溶接が除去されます。 サイトが解放され、サイドガイド用のスペアパーツの量が減少しています。

- 摩耗を削減し、製品の品質を向上

長寿命側ガイドは、熱間圧延ストリップへの損傷を低減、摩耗後に減少し、熱間圧延ストリップの品質改善の溝深 炭素鋼サイドガイドの深さを身に着けているproduct.Theは、一日あたり5mm以上である、とすることができますでも、一日あたり1ミリメートルに減少させることができる新技術を採用したサイドガイドの深さを身に着けている10-15 mm.Theの合計に達します。

- 改善 熱間圧延生産ラインの出力を

交換頻度の低減は、フィールドの生産量の増加に有益です。 サイドガイドの寿命は5日に1日から増加した場合、熱間圧延生産ラインの生産時間は8時間ごとに月ごとに増加させることができます。 一例として、1780熱間圧延の生産ラインを取ると、熱間圧延シートの少なくとも千トンは毎年増加してもよいです。

Ø 生産現場での作業負荷を軽減

層流冷却ロール

層流冷却ロール

層流冷却ロールは、仕上げ圧延機とホットストリップ圧延機で使用されているリコイラの間に設置されています。 ストリップの温度をしっかり巻き取りの正常な動作を保証するために、水冷により制御されます。 層状冷却ロールは、主に内部冷却ロールと外側の冷却ロールに分割されます。 熱間圧延機の動作時に、高温での熱間圧延ストリップと高速ロールおよび冷却ロール表面との間の摩擦を繰り返し浸食及び循環水の冷却に供されます。 従来の層状冷却ロールの主な故障タイプは、ロール表面の摩耗、腐食、ロール表面剥離、及びローラ駆動チェーンの障害です。

当社が開発した高性能層状冷却ロールは、高度なレーザクラッディング技術を採用しています。 ロール表面には、優れた耐摩耗性と耐食性を持っています。 硬化層とロール本体は、高い接合強度を持つ金属結合しています。 同時に、最適化も改善された材料及び構造と冷却ロールの強度を改善することにより、水の浸入及びベアリングの詰まり現象を効果的に防止され、寿命及び再生時間も改善されます。 製品技術は、国内外で指導的地位に到達しました。 層流冷却ロール表面の寿命はその倍のスプレー溶接プロセスを採用し、ロールのです。

優れたコストパフォーマンス:

優れた硬化層のパフォーマンス

急速加熱・急速冷却によって特徴付けられるレーザクラッディング技術を利用することにより、予熱とアニーリングの作業手順が排除されます。 基板の温度は、熱は、ワークピースの影響を低減するために下げられます。 クラッド層及び基板は非常に冶金接合されています。 クラッド層が細かく微細孔なしで組織され、それは優れた耐摩耗性と耐食性を持っています。

安定性と信頼性

ロール本体と主軸ヘッドは、高強度材料で作られています。 ねじ切削、サンドブラストや再溶解が著しく、使用強度を向上させるコーティングの製造過程で必要とされません。 冷却ロールの。 軸受シール構造の最適化と改善を通して、水の浸入やジャミング軸受の現象が効果的に防止されます。

帯鋼の品質が改善され、環境汚染が低減されます

ローラー自体の寿命は、より良い帯鋼製品の表面品質を改善する、その優れた耐摩耗性と耐腐食性の拡張です。 当社の高性能層状冷却ロールの製造方法は、低エネルギー消費量を持っており、環境汚染なし緑製造業の要件を満たしています。

連続鋳造用晶析

連続鋳造用晶析

連続鋳造装置における晶析装置は、通常、連続鋳造設備の「中心」と呼ばれ、主に溶鋼を製造するために使用される強制水冷の底鋼インゴット鋳型は徐々に必要なサイズと形状のスラブシェルに固化しますそして均一なスラブシェルの安定的かつ連続的な生成を保証します。晶析装置の銅板は、銅プレートの表面は、溶鋼と直接接触している、この「ハート」のコアコンポーネントであり、溶鋼を、スラブシェルに固化された後、銅板の表面との摩擦が強くなり、プラス保護スラグによる腐食は、従って、銅板の表面は、熱分解に対して良好な耐性を有するもの摩耗および腐食。 安徽Taier製晶析銅板表面工学技術有限公司は、高度HVOFで作られている摩耗や腐食、高温に対するコーティング耐性があり、その主な構成要素は、+セラミックス及び他の高温合金または高温合金であります材料。 コーティング材料の優れた特性は、銅板が高い延伸速度で動作することができ、一度に使用される鋼の総量を大幅にユーザ機器とユニット出力の増加の動作のための全体的なコストを低減する、改善されていることを確認します。

| サービス条件: | 液体鋼≤500℃との接触面の温度 | コーティングプロセス: | HVOF /再溶融 |

| 故障モード: | 摩耗、亀裂、腐食 | コーティング材料: | 耐摩耗性合金 |

| 性能要件: | 耐摩耗性、耐腐食性、良好な熱伝導率 | ライフインジケータ: | 電気亜鉛めっきのNiと比べて4~6倍向上 |