Холоднокатаный горячее цинкование втулки вала и Буш

Холоднокатаный горячее цинкование втулки вала и Буш

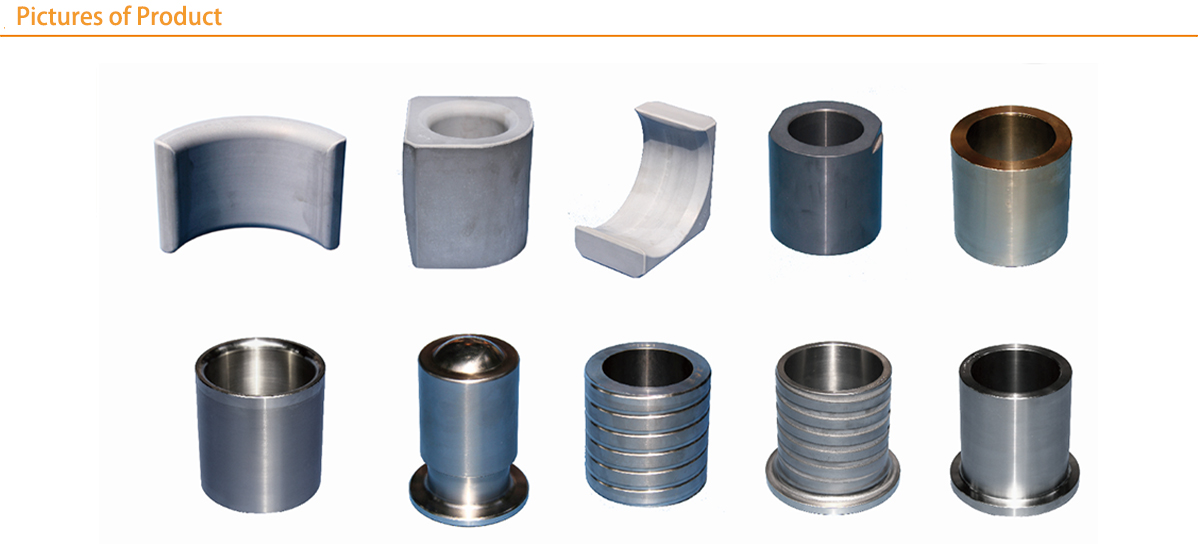

Втулки и втулки, являются ключевыми частями для холодной прокатки горячего цинкования линии, установлены на головах и плечах валка и стабилизирующий валке и используются в качестве приводных подшипников этих валков. Они должны терпеть вызов от высокой температуры, коррозии под действием расплавленного цинка и истиранию. По этой причине традиционных продукты имеют недостатки короткого срока службы, низкую стабильность и высокую стоимость комплексной. С помощью усовершенствованных материалов и специального процесса, мы разработали втулку и серию втулки с широким спектром преимуществ, таких как устойчивость к высокой температуре, устойчивость к истиранию и стабильной работы. Они могут эффективно помочь клиентам повысить качество продукции и снизить стоимость всеобъемлющей, обеспечив тем самым выполнение требований заказчика для различных производственных линий.

|

Список продуктов серии поверхности рукава и Буша Taier |

||||

|

Товар Число |

Твердость матч рукав-втулка |

Характеристики |

Целевой рынок |

характеристика продукта |

|

TAIER01 |

HRC60- керамические |

Втулка вала: ★★★★★ Втулка: ★★★★★ |

Премиум панель автомобиля, бытовая техника линия пластинчатой | Хорошая устойчивость, длительный срок службы, высокая эффективность затрат, ведущий международный |

|

TAIER02 |

HRC60-HRC45 |

Втулка вала: ★★★ Втулка: ★★★★ |

Среднесрочный высокий класс автомобиль панели, бытовая техника линии плит | Хорошая стабильность, высокая эффективность затрат, Отечественные ведущий |

|

TAIER03 |

HRC45- керамические |

Втулка вала: ★★★★★ Втулка: ★★★ |

Среднесрочный высокий класс автомобиль панели, бытовая техника линии плит | Хорошая стабильность, высокая производительность стоимости, Replace импортирована |

|

TAIER04 |

HRC40-HRC45 |

Втулка вала: ★★★ Втулка: ★★★ |

общая панель автомобиля, бытовая техника линия пластинчатой | Умеренная цена и выдающаяся производительность |

|

TAIER05 |

HRC30-HRC35 |

Втулка вала: ★ Втулка: ★ |

Строительные плиты линия (напряжение горшка цинка <500 кг) | Низкая цена |

Валок и стабилизируя Ролл серия

Валок и стабилизируя Ролл серия

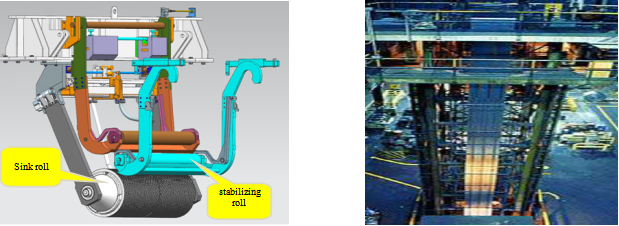

горшок Цинка является ключевым оборудованием холодной прокатки непрерывной горячего цинкования единицы, среди них, «три булочки» (валок, стабилизация крена и направляющий валик) являются основными компонентами в горшке цинка. «Три булочки» погружена в расплавленном растворе цинка в течение длительного времени, а также различные формы цинка шлаков, такие как Zn-Fe, Fe-Al и Fe-Zn-Al неизбежно присутствуют в цинковой жидкости, таким образом, поверхность качество «трех рулонов» будет непосредственно влиять на качество и выход полосовой стали, что особенно актуально в производстве топ класса автомобильного внешнего листа. Валок и стабилизация крен производства Аньха Taier Surface Engineering Technology Co., Ltd. характеризуются высокой производительностью затрат, длительный срок службы и т.д. Поверхность керамических покрытий на валке, стабилизирующие рулонной и руководство рулета с международным передовым высоким технология -velocity кислородно-топливо (HVOF) отличаются высокой износостойкостью и стойкостью к сильному цинку жидкости коррозии; производительность анти-адгезия поверхности валка повышается за счет обработки специально разработанной методики поверхностной герметизации; Между тем, с оптимизированным проектированием и изготовлением поверхности канавки и контроля стабилизирующей поверхности валка микроструктуры валка, производительность шлака разряда и сопротивление вязкого шлака значительно улучшаются. С обновлением продуктов пользователя и постоянным совершенствованием требований к качеству полосы, специалисты с богатым опытом Аньхой Taier Surface Engineering Technology Co., Ltd. предоставят вам персонализированные услуги и системных решения во всех аспектах и создать ценность для вашего успеха на основе на условиях множества клиентов.

| Состояние обслуживания: |

Zn-Al - жидкость / 460 ± 5 ℃, скорость ≤200m / мин |

Процесс нанесения покрытия: |

HVOF / запечатанный |

| Режим сбоя: | Коррозия, износ, шелушение |

Материал покрытия: |

Металлические керамические |

| Требования к производительности: | Устойчивость к воздействию расплавленного цинка коррозии раствора, износостойкость, высокую прочность сцепления | Индикатор Срок службы: |

Жизнь покрытия: 40-60 дней |

Печь Ролл серии

Печь Ролл серии

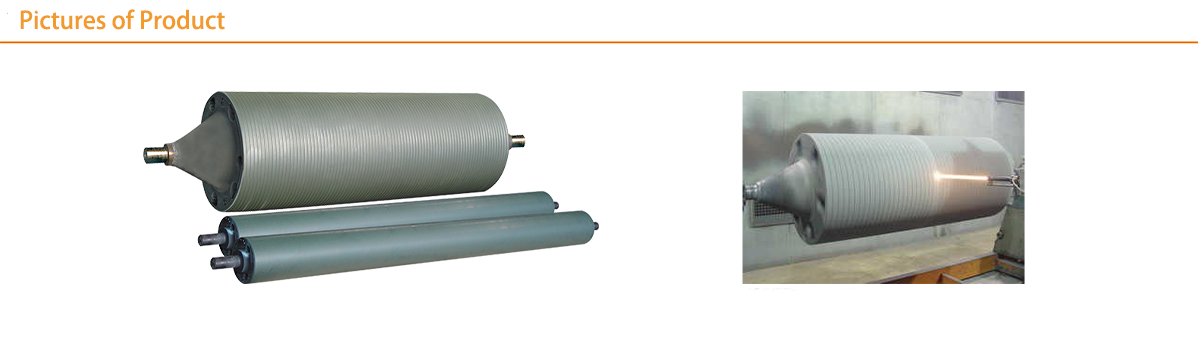

Печь ролл является основным компонентом в холодной прокатки непрерывного отжига и агрегата непрерывного горячего цинкования блока печи отжига. Из-за длительную эксплуатацию при высокой температуре, в дополнении к наличию стойкой отличной тепловой производительности в том числе высокой прочности, сильную устойчивости к коррозии к окислению при высокой температуре, хорошая износостойкость и превосходной термостойкости, печь рулон поверхности покрытие должно иметь превосходную способность к сопротивлению накопленная капа (накопленный капа железа для обычной стали и накопленных капа Мп для высокопрочной стали), чтобы гарантировать качество полосовой стали, долгосрочные показатели удержания шероховатости и созданию натяжения в печи. Аньха Taier Surface Engineering Technology Co., Ltd. принимает международную передовую технологию непрерывной напыление, включая HVOF и плазменную дугу, высокую температуру суперсплав + керамическое покрытие, изготовленное имеет преимущество длительного срока службы и высокой производительность, стоимости и современное оборудование после обработки и технологий могут быть использовано для изготовления печи рулонов различных типов валков и различной шероховатости.

| Состояние обслуживания: |

Температура ≤1,100 ℃, Н 2 + Н 2 |

Процесс нанесения покрытия: |

APS, HVOF / запечатанный |

|

Форма старения: |

Строительные леса, ссадины, трещины и коррозия |

Материал покрытия: |

NiCr-CrC, MCrAlY + Al 2O 3, MCrAlY + ZrB 2 |

|

Требование недвижимости: |

Устойчивость к высокой температуре опухоли, ссадины и теплового шока |

Индикатор Срок службы: |

≥3 лет |

Процесс Ролл серии

Процесс Ролл серии

Рулон процесса широко используются во всех единицах холодной прокатки, и как правило, работает в атмосферной среде, главным образом, в том числе: поворотный рулон, рулон коррекции, напряжение рулон, измеритель натяжения рулон, рулон петлю обратно, и т.д., и она в основном используется для передачи, коррекция и регулировка натяжения полосы, следовательно, необходимо, чтобы поверхность валика должна иметь хорошую износостойкость и производительность натяжения удержания и т.д. поверхность рулона находится в непосредственном контакте с полосой, таким образом, свойство поверхности покрытия будет непосредственно влиять на качестве полосы. Для того, чтобы удовлетворить потребности процесса рулонной поверхности различных блоков холодной прокатки и различных местах, Аньхой Taier инженерии поверхности технологии Лтд принимает передовую HVOF и пост-обработки технологии покрытия, чтобы получить характеристики от зеркальной поверхности к поверхности рулона с процессом высокая шероховатость. Усовершенствованная технология гарантирует, что ролик имеет отличную стойкость к износу и шероховатость производительности хранения, и должным образом решает проблему прилипания инородных частиц на поверхности валка, что отвечает требования пользователя для обеспечения высокой производительности стоимости, длительного срока службы, высокой эффективности и высокого качества процесс рулона.

| Состояние обслуживания: |

Атмосфера / постоянная температура / HSS горячее цинкование линии |

Процесс нанесения покрытия: |

HVOF, накладывая + HVOF / закалка + HVOF |

| Режим сбоя: | Носите, шелушение, постороннее вещество адгезии |

Материал покрытия: |

Металлическая керамика / сплав сталь + керамика Металлической |

| Требования к производительности: | Износостойкость, высокая прочности сцепления, устойчивость к внешнему дроблению вещества |

Индикатор Жизнь: |

Улучшение более чем в 3 раза по сравнению с Gr оцинкованного рулона |

Боковой направляющей горячей прокатки производственной линии

Боковой направляющей горячей прокатки производственной линии

Боковой направляющая также называется проводником, который является важной частью горячей прокатки производственной линии и используется для обеспечения стабильности и направленности горячекатаной полосы во время движения (особенно перед скручиванием), как правило, существует группа или многие группы боковых направляющих. Во время эксплуатации горячей прокатки блока, высокотемпературные и высокоскоростные горячекатаные контакты листа и трется с боковой направляющей, что приводит серьезно износ контактной части и вызвать такие проблемы качества, как заусенцы и царапины на краю из горячекатаного листа. Потери на износ боковой направляющей, изготовленной из обычной углеродистой стали 10-15 мм в день, что приводит к замене и ремонту боковой направляющей горячей прокатки блока каждый день.

Аморфный композит керамического покрытия изготовлены наша компания с передовой технологией плазменной оболочки имеет отличную нормальную твердость температуры и высокую твердость температуры, тем временем, с оптимизированным химическим составом материала, коэффициент трения эффективно уменьшаются и износостойкое свойство материала значительно улучшилось. Продукт характеризуется внутренними-ведущая и международными передовыми технологиями, а также боковые направляющая изготовлена имеет срок службы до 5-7 дней.

Отличная производительность стоимость

- Снизить нагрузку на производственной площадке

Замена производится один раз в день улучшается один раз каждые 5-7 дней, нагрузка для замены обслуживающего персонала сокращается и ремонтная сварка исключается; сайт выпущен и количество запасных частей к боковой направляющей снижается.

- Снижение износа и повышение качества продукции

Глубина канавки долговечной боковой направляющей снижается после того, как износ, уменьшая повреждение горячей прокатки полосы и улучшить качество горячей прокатки полосы product.The носить глубину углерода боковой направляющей стали более чем на 5 мм в сутки, а может даже до 10-15 mm.The общих носить глубину боковых направляющих , принятый с новой технологией может быть уменьшено до 1 мм в сутки.

- Улучшение выхода горячей прокатки производственной линии

Уменьшение частоты замены является выгодным для увеличения производства поля. Если срок службы боковой направляющей увеличивается от 1 дня до 5 дней, время производства горячей прокатки производственной линии может быть увеличена на 8 часов каждый месяц. Принимая 1780 горячей прокатки производственной линии в качестве примера, по меньшей мере, 1000 тонн горячекатаных листов могут быть увеличены в год.

Ø Уменьшить нагрузку на производственной площадке

Ламинарный Ролл Охлаждение

Ламинарный Ролл Охлаждение

Ламинарный ролл охлаждения устанавливаются между чистовой клетью и Recoiler, который используется в горячих полосах прокатного стана. Температура полосы жестко контролируется водяным охлаждением, чтобы обеспечить нормальную работу навивки. Ролл охлаждения ламинарного в основном разделяются на внутренний рулон охлаждения и наружный валок охлаждения. Когда стан горячей прокатки находится в эксплуатации, трение между горячей прокатки полосы при высокой температуре и высокой скорости и крена, и охлаждающей поверхности валка подвергается повторной эрозии и охлаждения оборотной воды. Основные виды отказов обычного рулона ламинарного охлаждения являются износом поверхности валков, коррозии, поверхности валка пилинга, и отказ цепи ролика привода.

Высокопроизводительный ламинарного охлаждения рулона, разработанный нашей компанией принимает передовые технологии лазерной наплавки. Поверхность валка имеет отличную износостойкость и устойчивость к коррозии. Закаленный слой и крен кузов металлургическое склеивание с высокой прочностью склеивания. В то же время, за счет оптимизации и улучшения материала и структуру и прочность охлаждающего валка хорошо улучшается, явление проникновения воды и заклинивания подшипника эффективно предотвращается, а срок службы и времени воспроизведения также улучшены. Технология продукта достигает лидирующие позиции как дома, так и за рубежом. Срок службы ламинарного охлаждения валка поверхности вдвое больше, чем в процессе сварки распыления рулонного принятия.

Отличная производительность стоимость:

Отличные характеристики закаленного слоя

Благодаря использованию технологии лазерной наплавки характеризуется быстрым тепловым и быстрым охлаждением, рабочая процедура предварительного нагрева и отжига устранены. Температура подложки понижается, чтобы уменьшить тепло влияет на обрабатываемой детали. Слой оболочки и подложки имеют высокие металлургическое склеивание. Облицовочный слой тонко организована без мелких пор, и он обладает отличной стойкостью к износу и коррозии.

Стабильность и надежность

Крен кузова и головка шпинделя выполнены из материала повышенной прочности. Винтовые резка, пескоструйная обработка и переплавки не требуются в процессе подготовки покрытия, что значительно повышает интенсивность использования. охлаждающий валок. Посредством оптимизации и улучшения структуры подшипника уплотнения, явление подшипника проникновения воды и заклинивание эффективно предотвращается.

Качество стальной полосы улучшается и загрязнение окружающей среды снижается

Срок службы самого ролика расширяется из-за его превосходной износостойкости и коррозионной стойкости, что лучше улучшить качество поверхности полосы стального продукта. Процесс производства нашей компании высокопроизводительные ламинарного охлаждения рулона имеет низкое потребление энергии и отвечает требованиям зеленого производства без загрязнения окружающей среды.

Кристаллизатор для непрерывного литья

Кристаллизатор для непрерывного литья

Кристаллизатор в непрерывном блоке литья является бездонным стал кристаллизатором принудительного охлаждения воды, которое обычно называют «сердцем» оборудований для непрерывного литья и в основном используется , чтобы сделать расплавленную стало постепенно затвердевает в плите оболочку требуемого размера и формы и обеспечить равномерное, стабильное и непрерывное образование оболочки плиты. Кристаллизатор медная пластина является ключевым компонентом в этом «сердце», поверхность медной пластины находится в непосредственном контакте с жидкой сталью, и трение с поверхностью медной пластины усиливается после того, как расплавленная сталь затвердевает в оболочку плиты, плюс коррозия защитным шлака, таким образом, поверхность медной пластины должна иметь хорошую стойкость к термическому крекингу, износ и коррозия. Кристаллизатор медная пластина производства Аньхой Taier инженерии поверхности технологии Лтд является покрытием устойчива к высокой температуре, износа и коррозии , который сделан с передовыми HVOF, и его основные компоненты высокотемпературных сплавов или жаропрочных сплавов + керамика и другие материалы. Отличные свойства материала покрытия убедитесь , что медная пластина может работать на высокой скорости вытягивания и общего количества стали , используемой в одно время значительно улучшается, что снижает общую стоимость для функционирования пользовательского оборудования и увеличение выхода блока.

| Состояние обслуживания: | Температура поверхности контакта с жидкой сталью ≤500 ℃ | Процесс нанесения покрытия: | HVOF / переплава |

| Режим сбоя: | Износ, трещины, коррозия | Материал покрытия: | Износостойкий сплав |

| Требования к производительности: | Износостойкость, коррозионная стойкость, хорошую теплопроводность | Индикатор Жизнь: | Улучшение в 4-6 раз по сравнению с гальванизированной Ni |